Service

製造業向けの営業代行・現場の改善実行

国内・海外工場の現場経験者ならではの経験と突破力を活かした業務推進

製造業経験からの開発から量産・営業までの知見を活かし、モノづくりの魅力を構築します。

【技術】

- 生産工程設計・品質管理・測定評価・信頼性試験

- QRコード生産管理・トレーサビリティ

- 3Dプリンタを用いた試作品製造

- 各種資料作成・製造仕様書・工程管理・QC管理

- 精密加工・光学レンズ・機械加工

【営業】

- SNS運用・メディア露出のサポート

- 営業・販路開拓支援

- マーケティング戦略立案

- 展示会企画・ブースデザイン支援

【その他】

- 広東語圏、英語圏の方とのやり取り

Consultation

まずは「お問い合わせ」よりご相談ください

JOINTSPARKSは御社にあったサービスを

1件ずつ見積もりをいたします。

自動化・試作・工程設計・生産管理・品質管理・評価・信頼性まで、現場での実行支援を行います。

全国どこでも対応可能!山形を拠点にしながら、遠方でも必要な時にはすぐに駆けつけます。オンラインでのサポートだけでなく、現場での迅速な対応もお任せください。

- 測定・評価・信頼性試験の実施

- クリーンルームでの精密組立や光学レンズ製造の改善

- 治工具の提案・設計・製作

- 試作から量産移行までの技術支援

- 自動化設備の導入・現地対応

- 生産管理のバーコード・QR化支援

case study

ご支援事例

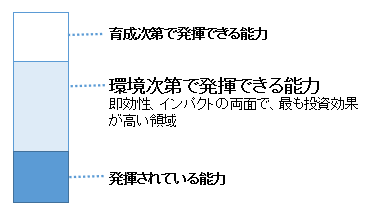

改善基本方針

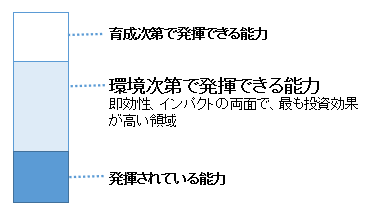

組織を変革しようとするとき、従業員育成やDX化から着手しようとする企業を多く見てきました。育成やDXも大切ではあるのですが、投資回収までにどうしても時間がかかります。

成果が出る前に繁忙期を迎え、プロジェクト自体がうやむやになってしまう残念なケースもあるようです。

JOINTSPARKSでは”足す”より”引く”ことで、現場が取り組みやすく、かつ成果の出やすい改善を行います。

また、新たにオペレーションを覚えなければならない製造機器の導入よりも、ちょっとした治具の導入や、指示書の書式変更など、朝思いついたら昼には実現できるような、「環境次第で発揮できる能力」を最大化させることを優先的に改善検討をします。

事例1:見えない工数の改善

生産工程では日々の生産能力をライン毎に割り出し、投入から出荷まで生産管理をされます。

設備稼働の能力(1個当たりの生産時間)で割り出されますが、隠れた工数ロスがあります。例えば部品材料の投入時、途中仕掛り品、不具合発生時の一時停止(チョコ停)、それらの原因を調べて設計・工程に反映させる活動もあれば、様々なアイデアで治工具を導入する事で大きな設備投資をせずに生産能力を高める方法もあります。

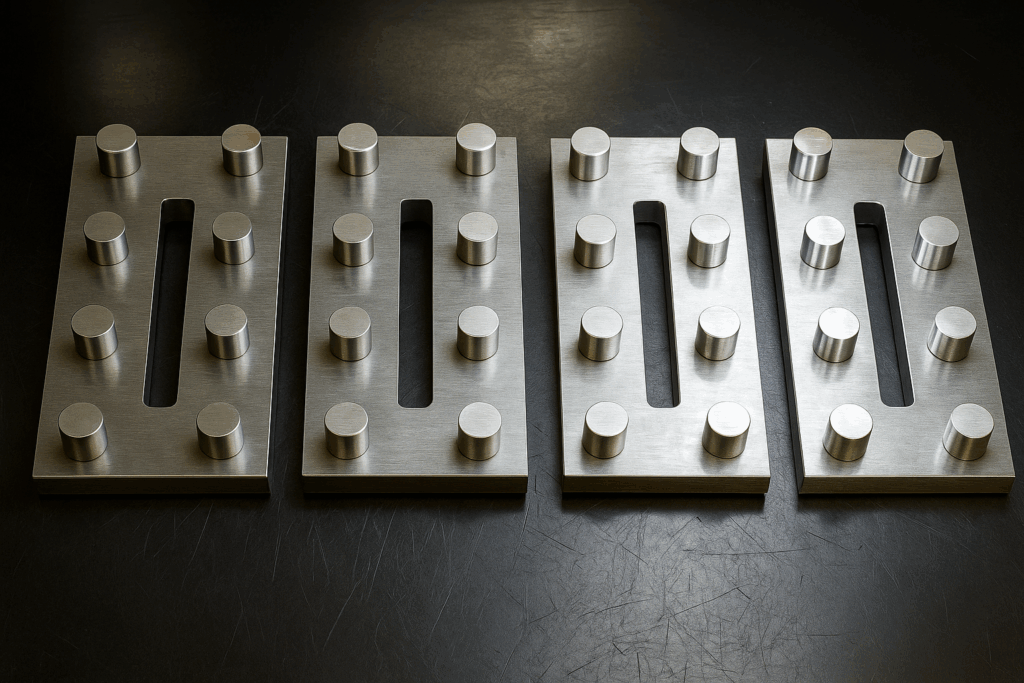

After Sparks

投入前の部品配膳の向きを揃える・配列が傾かないように位置規制をする・部品をつかみやすい位置にパレットの位置を改善する

これらの作業によって投入時の作業性改善・設備の稼働率・ロボット搬送などの時間を改善、生産タクトタイムを縮めることに結び付けます。

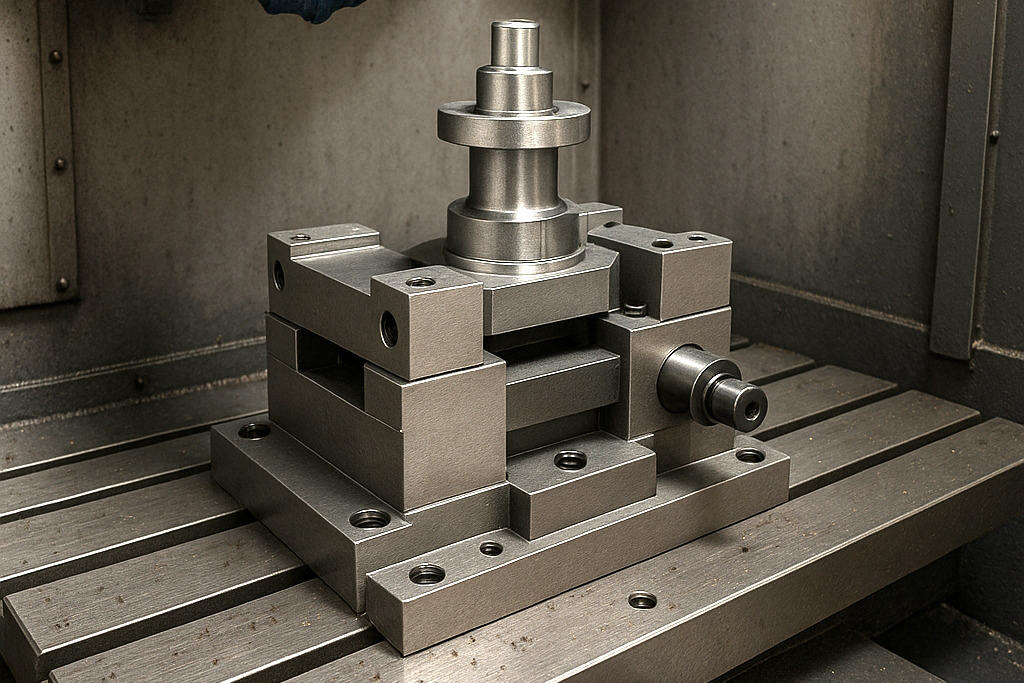

事例2:古い設備の加工精度を更に改善

国内の加工機などへの設備投資は、一度導入すると設備償却まで長期間使い続けるのが一般的です。特に最新の設備は海外拠点に優先的に導入されるため、国内では古い設備を長く使う傾向が強く見られます。

そのため、既存設備を買い替えるのではなく、年々高まる要求スペックに対応するため、設備を活かしながら加工工法の改善を進めることが重要です。こうした取り組みでは、機械メーカーとの協業で従来できなかったことにも挑戦し、他社には真似できない新規技術を生み出すことにつながります。

After Sparks

加工設備の限界精度を更に向上させるため、ステージに回転機構を搭載。同軸度を管理し、これまで2台に分けて加工精度を維持させていたプロセスを1台に集約し、設備の投資抑制・品質安定化を実現させることに成功した。

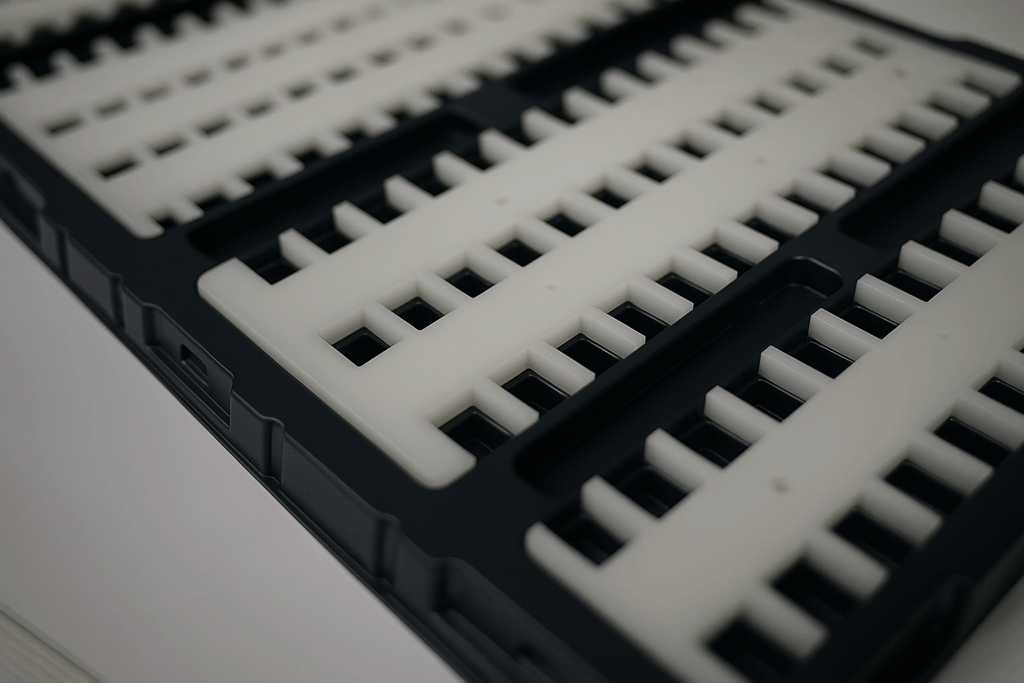

事例3:QRコードを使った生産管理のペーパーレス化

バーコードやQRコードを用いた生産管理では、各ロットごとに紙のロット票を出力し、製品の仕掛品と最後まで紐づけて管理します。実際には、読み取り機に手入力を行う場面が多く、さらにロット票への手書き作業も一部発生しています。こうした状況に対して、生産管理システムを工夫し、オペレーターの作業負担を減らす仕組みにすることで、人手による入力作業を最小限に抑え、効率的な生産管理を実現することが可能となります。

After Sparks

ハンディQR・バーコードリーダーへの入力作業を減らすだけでなく、各工程で紙やラベルを印刷せずに、生産ラインや部品を読み取るだけで管理できる仕組みを構築します。これにより、人の手入力やロット票管理で起こりがちなミスを防ぎ、効率的な改善を実現します。